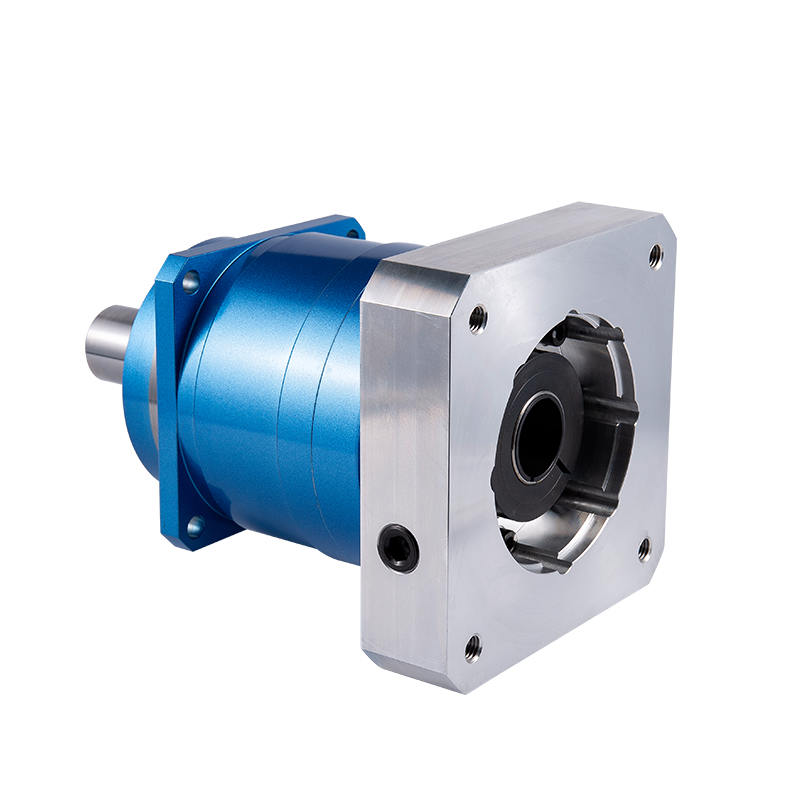

Reduktor przekładni planetarnej AHB o niskim luzie i wysokiej precyzji momentu obrotowego

Reduktor planetarny

Cechy reduktora planetarnego 1. Cichy: użyj przekładni śrubowych, aby uzyskać płyn...

Zobacz szczegółyNapęd harmoniczny reprezentują fascynujące podejście do precyzyjnego sterowania ruchem, które zasadniczo różni się od konwencjonalnych mechanizmów przekładniowych. U podstaw tej technologii leży charakterystyczna struktura mechaniczna składająca się z trzech głównych komponentów: generatora fal, linii elastycznej i splajnu kołowego. Generator fal, zazwyczaj eliptyczna krzywka otoczona specjalnym łożyskiem, służy jako element wejściowy. Obracając się, tworzy ruchomą falę odchylenia, która rozprzestrzenia się przez linię flexspline, czyli cienkościenną cylindryczną miskę z zewnętrznymi zębami. Ta elastyczna linia łączy się z wypustem kołowym, sztywnym pierścieniem z zębami wewnętrznymi, ale z krytyczną różnicą w liczbie zębów pomiędzy tymi dwoma elementami.

Zasada działania opiera się na różnicy liczby zębów. Zazwyczaj linia elastyczna ma mniej zębów niż wielowypust kołowy, zwykle o dwa zęby na obrót. Gdy generator fal się obraca, powoduje to, że linia elastyczna odchyla się eliptycznie, umożliwiając jej sprzęgnięcie z zębami wielowypustu kołowego w progresywnym, toczącym się ruchu. W wyniku tego przy każdym pełnym obrocie generatora fal linia flexspline przesuwa się względem splajnu kołowego o wielkość równą różnicy zębów. Mechanizm ten zapewnia wyjątkowo wysokie przełożenie redukcji biegów w kompaktowej obudowie, dzięki czemu reduktory harmonicznych są szczególnie przydatne w zastosowaniach, w których ograniczenia przestrzenne i precyzja mają ogromne znaczenie.

Mechanizm przekładni fali naprężeniowej, który stanowi podstawę reduktorów harmonicznych, oferuje kilka wyraźnych zalet w porównaniu z tradycyjnymi systemami przekładni, które czynią je niezbędnymi w zastosowaniach wymagających dużej precyzji. Korzyści te rozciągają się na wiele wymiarów wydajności i znacząco przyczyniają się do ich rosnącego zastosowania w różnych sektorach przemysłu.

Integrując reduktory harmonicznych z systemami robotów, należy dokładnie ocenić kilka krytycznych parametrów wydajności, aby zapewnić optymalną wydajność i trwałość systemu. Proces selekcji wymaga wszechstronnego zrozumienia zarówno charakterystyki reduktora, jak i specyficznych wymagań aplikacji zrobotyzowanej.

Sztywność skrętna stanowi jeden z najważniejszych czynników, ponieważ bezpośrednio wpływa na zdolność systemu do utrzymania pozycji pod obciążeniem. Wysoka sztywność skrętna minimalizuje ugięcie kątowe po przyłożeniu sił zewnętrznych, zapewniając, że efektor końcowy robota dokładnie utrzymuje zaprogramowaną pozycję. Ta cecha staje się szczególnie istotna w zastosowaniach, w których występują duże obciążenia momentowe lub gdy ramię robota znacznie odstaje od złącza. Kolejnym istotnym parametrem jest zdolność przenoszenia momentu obrotowego, która określa zdolność reduktora do wytrzymywania sił działających prostopadle do wału wejściowego. Zastosowania robotyczne często generują znaczne obciążenia momentowe, zwłaszcza w konfiguracjach z ramionami przegubowymi, co sprawia, że ta specyfikacja ma kluczowe znaczenie dla niezawodnego działania.

Podczas oceny reduktorów harmonicznych w zastosowaniach robotycznych istotne jest jednoczesne porównanie wielu specyfikacji w celu dokonania świadomego wyboru. Poniższe porównanie podkreśla kluczowe parametry w różnych kategoriach rozmiarów:

| Parametr | Małe jednostki ramowe | Jednostki średniej ramy | Duże jednostki ramowe |

|---|---|---|---|

| Zakres przełożenia redukcji | 50:1 do 160:1 | 50:1 do 160:1 | 50:1 do 160:1 |

| Znamionowy wyjściowy moment obrotowy (Nm) | 4 do 25 | 30 do 120 | 150 do 600 |

| Maksymalny moment obrotowy (Nm) | 15 do 80 | 140 do 400 | 700 do 2000 |

| Sztywność skrętna (Nm/arcmin) | 5 do 15 | 18 do 45 | 50 do 120 |

| Moment obciążenia (Nm) | 80 do 300 | 400 do 1200 | 1500 do 4000 |

| Średnia waga (kg) | 0,3 do 1,2 | 1,8 do 4,5 | 6 do 15 |

Ta analiza porównawcza pokazuje, że chociaż podstawowy współczynnik redukcji pozostaje stały w przypadku różnych rozmiarów, parametry momentu obrotowego, sztywności i obciążenia momentowego znacznie się różnią. Dobór reduktorów harmonicznych do ramion robotycznych wymaga dopasowania tych parametrów do specyficznych wymagań każdego złącza w systemie robotycznym, biorąc pod uwagę zarówno normalne warunki pracy, jak i obciążenia szczytowe, które mogą wystąpić podczas awaryjnych zatrzymań lub nieoczekiwanych kolizji.

Integracja reduktorów harmonicznych w systemach robotycznych wykracza poza zwykły wybór odpowiednich specyfikacji. Prawidłowy montaż, smarowanie i procedury konserwacji znacząco wpływają na wydajność i żywotność tych precyzyjnych komponentów. Powierzchnie montażowe muszą wykazywać wystarczającą płaskość i sztywność, aby zapobiec odkształceniu obudowy reduktora, co w przeciwnym razie mogłoby prowadzić do przedwczesnego zużycia lub awarii. Podobnie połączenia wejściowe i wyjściowe muszą być precyzyjnie dopasowane, aby uniknąć wprowadzenia pasożytniczych obciążeń, które mogłyby obniżyć wydajność lub skrócić żywotność.

Smarowanie stanowi kolejny krytyczny aspekt integracji reduktora harmonicznych. Specyficzne wymagania dotyczące smarowania różnią się w zależności od warunków pracy, w tym prędkości, temperatury i charakterystyki obciążenia. Niektóre jednostki są fabrycznie nasmarowane na cały okres eksploatacji, inne zaś wymagają okresowej konserwacji. Zrozumienie tych wymagań i ustalenie odpowiednich harmonogramów konserwacji zapewnia stałą wydajność i maksymalizuje okresy międzyobsługowe. Ponadto kwestie związane z zarządzaniem ciepłem stają się ważne w zastosowaniach wymagających dużej liczby cykli, w których wytwarzanie ciepła może mieć wpływ na wydajność. Należy ustanowić odpowiednie ścieżki rozpraszania ciepła, szczególnie w kompaktowych złączach robotów, gdzie ograniczenia przestrzenne ograniczają możliwości chłodzenia.

Luz, zdefiniowany jako luz pomiędzy współpracującymi elementami przekładni, stanowi jedno z najważniejszych wyzwań w precyzyjnych systemach sterowania ruchem. W konwencjonalnych układach przekładni ten luz tworzy martwą strefę, w której ruch wejściowy nie powoduje odpowiedniego ruchu wyjściowego, co prowadzi do błędów pozycjonowania, wibracji i zmniejszonej sztywności układu. Reduktory harmoniczne skutecznie eliminują ten problem dzięki unikalnej zasadzie działania, która utrzymuje stałe zaangażowanie zębów przez cały cykl operacyjny.

Charakterystyka niemal zerowego luzu reduktorów harmonicznych zapewnia znaczne korzyści w zastosowaniach związanych ze sterowaniem ruchem. W systemach pozycjonowania zapewnia, że wał wyjściowy natychmiast reaguje na polecenia wejściowe bez utraty ruchu, umożliwiając większą dokładność końcowego pozycjonowania. W powtarzalnych procesach gwarantuje stałą wydajność cykl po cyklu, eliminując odchylenia, które mogłyby zagrozić jakości produktu. W przypadku systemów narażonych na obciążenia zwrotne brak luzu zapobiega występowaniu sił przypominających uderzenia, które występują podczas zmiany kierunku w konwencjonalnych systemach, zmniejszając zużycie i wydłużając żywotność komponentów. Te zalety sprawiają, że reduktory harmonicznych są szczególnie cenne w zastosowaniach takich jak produkcja półprzewodników, montaż urządzeń medycznych i współrzędnościowe systemy pomiarowe, gdzie wymagany jest najwyższy poziom precyzji.

Aby w pełni docenić zalety precyzji reduktorów harmonicznych, pouczające jest porównanie ich wydajności z innymi powszechnymi technologiami redukcji harmonicznych. Poniższe porównanie ilustruje znaczące różnice w charakterystyce luzu w różnych podejściach do sterowania ruchem:

| Technologia redukcyjna | Typowy zakres luzu (arcmin) | Spójność luzu przez całe życie | Wpływ na dokładność pozycjonowania |

|---|---|---|---|

| Reduktor harmonicznych | 0 do 1 | Znakomicie | Minimalne |

| Przekładnia planetarna | 3 do 10 | Dobry (jeśli właściwie konserwowany) | Umiarkowane |

| Reduktor cykloidalny | 1 do 3 | Znakomicie | Niski |

| Przekładnia robakowa | 10 do 30 | Dostateczny (rosnie wraz ze zużyciem) | Znaczące |

| Pociąg z przekładnią czołową | 5 do 15 | Dostateczny (rosnie wraz ze zużyciem) | Umiarkowane to Significant |

Porównanie to wyraźnie pokazuje lepszą wydajność luzów reduktorów harmonicznych w porównaniu z technologiami alternatywnymi. Luz niemal zerowy nie tylko zapewnia natychmiastowe korzyści w zakresie dokładności pozycjonowania, ale także utrzymuje tę wydajność przez cały okres użytkowania komponentu. Chociaż reduktory cykloidalne oferują również doskonałe właściwości dotyczące luzu, zazwyczaj nie są w stanie dorównać kompaktowej obudowie i wysokim współczynnikom redukcji osiągalnym w konstrukcjach harmonicznych. Zrozumienie tych różnic jest niezbędne, gdy porównanie napędu harmonicznego z przekładnią planetarną do zastosowań precyzyjnych, ponieważ decyzja znacząco wpływa na ogólną wydajność systemu, dokładność i długoterminową niezawodność.

Chociaż reduktory harmonicznych są znane ze swojej niezawodności i długiej żywotności, wdrożenie odpowiednich strategii konserwacji znacznie wydłuża ich żywotność i zapewnia stałą wydajność. Kompleksowy program konserwacji powinien uwzględniać wiele aspektów działania reduktora, w tym zarządzanie smarowaniem, kontrolę zanieczyszczeń i protokoły kontroli okresowych. Specyficzne wymagania konserwacyjne różnią się w zależności od warunków pracy, a czynniki takie jak charakterystyka obciążenia, prędkość robocza, warunki środowiskowe i cykl pracy wpływają na harmonogram konserwacji.

Smarowanie stanowi prawdopodobnie najważniejszą kwestię związaną z konserwacją reduktorów harmonicznych. Właściwy schemat smarowania zależy od konkretnej konstrukcji reduktora i parametrów zastosowania. Niektóre nowoczesne jednostki są uszczelnione i nasmarowane na cały okres eksploatacji, przez co nie wymagają rutynowej konserwacji smarowania, podczas gdy inne oferują możliwość ponownego smarowania w celu zapewnienia dłuższej pracy w wymagających warunkach. Gdy wymagane jest ponowne smarowanie, konieczne jest użycie określonego rodzaju i ilości smaru, ponieważ niewłaściwe smarowanie może prowadzić do przedwczesnego zużycia lub awarii. Kontrola zanieczyszczeń stanowi kolejny istotny aspekt konserwacji, szczególnie w zastosowaniach, w których reduktor jest narażony na działanie pyłu, wilgoci lub oparów chemicznych. Prawidłowe systemy uszczelniające muszą być utrzymywane w stanie nienaruszonym, a wszelkie oznaki degradacji uszczelnień powinny natychmiast zwrócić uwagę, aby zapobiec przedostawaniu się zanieczyszczeń, które mogłyby uszkodzić elementy wewnętrzne.

Nawet przy prawidłowej konserwacji reduktory harmonicznych mogą ostatecznie wykazywać oznaki pogorszenia wydajności lub potencjalnej awarii. Wczesne rozpoznanie tych wskaźników i wdrożenie odpowiednich środków naprawczych może zapobiec katastrofalnym awariom i zminimalizować przestoje. Typowe objawy, które mogą sygnalizować rozwijające się problemy, obejmują podwyższoną temperaturę roboczą, nietypowe dźwięki słyszalne podczas pracy, zmiany w płynności wyjściowej lub pojawienie się smaru wokół uszczelek.

Podwyższona temperatura robocza często wskazuje na niewystarczające smarowanie, nadmierne obciążenie lub niewłaściwe warunki montażu. Rozwiązanie tego problemu zazwyczaj obejmuje weryfikację prawidłowego poziomu i stanu smarowania, potwierdzenie, że obciążenia robocze mieszczą się w określonych granicach oraz sprawdzenie powierzchni montażowych pod kątem płaskości i prawidłowego momentu obrotowego śrub. Nietypowe dźwięki, takie jak zgrzytanie, klikanie lub nieregularne piski, mogą sygnalizować zużycie podzespołów, zanieczyszczenie lub niewspółosiowość. Badanie powinno obejmować dokładną kontrolę wizualną, weryfikację prawidłowego współosiowości z połączonymi komponentami i ocenę stanu łożyska. Pojawienie się smaru wokół uszczelek sugeruje awarię uszczelnienia, co wymaga natychmiastowej uwagi, aby zapobiec przedostawaniu się zanieczyszczeń i późniejszym uszkodzeniom wewnętrznym. Zrozumienie tych trybów awarii i odpowiednich środków zaradczych jest niezbędne dla maksymalizacji żywotności i niezawodności, szczególnie biorąc pod uwagę: żywotność przekładni falowych w środowiskach ciągłej pracy.

Wdrożenie zorganizowanego harmonogramu konserwacji gwarantuje, że reduktorom harmonicznych poświęca się odpowiednią uwagę w optymalnych odstępach czasu, maksymalizując wydajność i trwałość, jednocześnie minimalizując nieplanowane przestoje. Do kompleksowego programu konserwacji należy włączyć następujące czynności konserwacyjne:

Chociaż reduktory harmonicznych zyskały duże uznanie w zastosowaniach robotycznych, ich unikalne cechy czynią je równie cennymi w systemach lotniczych i obronnych, gdzie niezawodność, precyzja i oszczędność masy są najważniejsze. W zastosowaniach lotniczych reduktory harmonicznych uczestniczą w krytycznych funkcjach, w tym w uruchamianiu powierzchni sterujących statku powietrznego, mechanizmach pozycjonowania satelitów, systemach celowania teleskopów i sprzęcie do pozycjonowania anteny. Wyjątkowa dokładność pozycjonowania i niemal zerowy luz zapewniają precyzyjną kontrolę tych systemów, podczas gdy zwarta konstrukcja i wysoki stosunek momentu obrotowego do masy bezpośrednio przyczyniają się do wysiłków w zakresie redukcji masy, które są kluczowe w projektowaniu lotniczym.

W systemach satelitarnych reduktory harmonicznych umożliwiają precyzyjną kontrolę orientacji anten komunikacyjnych, instrumentów naukowych i mechanizmów pozycjonowania paneli słonecznych. Wersje kompatybilne z próżnią zachowują swoje właściwości użytkowe w środowiskach kosmicznych, zapewniając niezawodne działanie podczas długich misji. Zastosowania obronne wykorzystują wysoki moment obrotowy i odporność na obciążenia udarowe reduktorów harmonicznych w stabilizacji systemów uzbrojenia, pozycjonowaniu platform obserwacyjnych i systemach sterowania pojazdami bezzałogowymi. Niezawodność tych komponentów w ekstremalnych warunkach środowiskowych, w tym w przypadku dużych wahań temperatury i znacznego narażenia na wibracje, sprawia, że są one szczególnie odpowiednie do wymagających zastosowań obronnych, gdzie awaria nie wchodzi w grę.

Przemysł sprzętu medycznego to kolejny istotny obszar zastosowań reduktorów harmonicznych, gdzie ich precyzja, płynność działania i niezawodność przyczyniają się do zaawansowanych technologii diagnostycznych i leczniczych. W systemach obrazowania medycznego, takich jak tomografy komputerowe i urządzenia MRI, reduktory harmonicznych zapewniają precyzyjną kontrolę ruchu wymaganą do pozycjonowania pacjenta i ruchu komponentów. Brak luzu zapewnia dokładne i powtarzalne pozycjonowanie, co ma kluczowe znaczenie dla uzyskania wysokiej jakości obrazów diagnostycznych. Roboty chirurgiczne stanowią kolejne rozwijające się zastosowanie, w którym kompaktowe rozmiary i wysoka precyzja reduktorów harmonicznych umożliwiają rozwój coraz bardziej wyrafinowanych, minimalnie inwazyjnych systemów chirurgicznych.

Produkcja półprzewodników wiąże się z jednymi z najbardziej rygorystycznych wymagań dotyczących precyzji w każdej branży, a reduktory harmonicznych stały się niezbędnymi elementami w wielu systemach przetwarzania i kontroli półprzewodników. W urządzeniach do transportu płytek płynny ruch i precyzyjne pozycjonowanie możliwe dzięki reduktorom harmonicznych zapobiegają uszkodzeniom delikatnych płytek, zapewniając jednocześnie dokładne umieszczanie ich w procesach produkcyjnych. Systemy fotolitograficzne wykorzystują reduktory harmonicznych do precyzyjnego pozycjonowania maski i płytki, gdzie do tworzenia coraz drobniejszych wzorów obwodów wymagana jest dokładność na poziomie nanometrów. Kompatybilność odpowiednio uszczelnionych reduktorów harmonicznych w pomieszczeniach czystych czyni je idealnymi do stosowania w tych wrażliwych środowiskach, w których należy zminimalizować zanieczyszczenie cząstkami stałymi. Zrozumienie tych różnorodnych zastosowań pokazuje, dlaczego wielu inżynierów szuka informacji na ich temat zastosowania redukcji harmonicznych w maszynach CNC oraz inny sprzęt do produkcji precyzyjnej, w przypadku którego istnieją podobne wymagania dotyczące wydajności.

Ciągła ewolucja technologii redukcji harmonicznych jest ściśle powiązana z postępem w materiałoznawstwie, który umożliwia poprawę charakterystyki działania i rozszerzone możliwości zastosowań. Tradycyjne reduktory harmonicznych wykorzystywały głównie stopy stali o wysokiej wytrzymałości w kluczowych komponentach, ale ostatnie osiągnięcia wprowadziły alternatywne materiały, które oferują szczególne korzyści w wymagających zastosowaniach. Flexspline, który podczas pracy ulega powtarzającym się odkształceniom sprężystym, szczególnie zyskuje dzięki ulepszeniom materiałowym, które zwiększają trwałość zmęczeniową, zachowując jednocześnie niezbędną elastyczność i właściwości wytrzymałościowe.

Zaawansowane procesy metalurgiczne pozwoliły uzyskać stopy stali o zwiększonej odporności zmęczeniowej i właściwościach wytrzymałościowych, umożliwiające przenoszenie wyższego momentu obrotowego bez zwiększania rozmiarów komponentów. Jednocześnie opracowano specjalistyczne metody obróbki powierzchni i powłoki w celu zmniejszenia tarcia, zminimalizowania zużycia i wydłużenia żywotności w wymagających warunkach pracy. Do zastosowań, w których redukcja masy ma kluczowe znaczenie, takich jak przemysł lotniczy i zaawansowana robotyka, producenci wprowadzili komponenty wykorzystujące stopy tytanu i zaawansowane kompozyty. Materiały te zapewniają doskonały stosunek wytrzymałości do masy, zachowując jednocześnie właściwości mechaniczne niezbędne do niezawodnego działania. Dodatkowo opracowano specjalistyczne środki smarne opracowane specjalnie do zastosowań z reduktorami harmonicznych, aby wydłużyć okresy międzyobsługowe, poprawić wydajność i utrzymać wydajność w szerszych zakresach temperatur. Te udoskonalenia materiałowe wspólnie przyczyniają się do ciągłej poprawy wydajności reduktorów harmonicznych, wspierając ich wykorzystanie w coraz bardziej wymagających zastosowaniach.

Rozwój reduktorów harmonicznych nowej generacji w coraz większym stopniu opiera się na wyrafinowanych technikach modelowania i symulacji, które umożliwiają optymalizację projektów komponentów przed fizycznym prototypowaniem. Analiza elementów skończonych (FEA) umożliwia inżynierom precyzyjne modelowanie rozkładu naprężeń w całej linii elastycznej i innych krytycznych komponentach, identyfikując potencjalne punkty awarii i optymalizując geometrię w celu zminimalizowania koncentracji naprężeń. To podejście obliczeniowe umożliwia bardziej radykalne innowacje projektowe, skracając jednocześnie czas i koszty opracowywania związane z tradycyjnymi metodami prototypowania metodą prób i błędów.

Zaawansowane narzędzia do symulacji dynamicznej modelują zachowanie całego systemu w różnych warunkach pracy, przewidując charakterystyki wydajności, takie jak sztywność skrętna, częstotliwości własne i zachowanie termiczne. Symulacje te umożliwiają projektantom optymalizację reduktorów harmonicznych pod kątem konkretnych wymagań aplikacji, dostosowując charakterystyki, takie jak sztywność, waga i moment obrotowy, do konkretnych potrzeb operacyjnych. Symulacje wielofizyczne, które łączą analizy strukturalne, termiczne i dynamiki płynów, zapewniają kompleksowy wgląd w działanie reduktora, umożliwiając dokładniejsze przewidywanie żywotności i niezawodności. Te narzędzia obliczeniowe stają się coraz ważniejsze w miarę rozwoju producentów niestandardowe rozwiązania w zakresie napędów harmonicznych do specjalistycznych zastosowań z unikalnymi wymaganiami wydajnościowymi, których nie mogą spełnić standardowe, gotowe komponenty.

Przyszły rozwój technologii redukcji harmonicznych kształtowany jest przez kilka pojawiających się trendów, które odpowiadają zmieniającym się wymaganiom aplikacji i możliwościom produkcyjnym. Tendencje te odzwierciedlają ciągłe dążenie do poprawy wydajności, niezawodności i integracji w różnych sektorach przemysłu.

Te trendy rozwojowe łącznie wskazują na reduktory harmonicznych o ulepszonych właściwościach użytkowych, większej elastyczności zastosowań i zwiększonych możliwościach integracji. W miarę ciągłego rozwoju tych technologii umożliwią one produkcję nowych generacji precyzyjnego sprzętu do zastosowań przemysłowych, medycznych, lotniczych i robotyki. Dla osób pracujących z zaawansowanymi systemami sterowania ruchem zrozumienie jak obliczyć reduktor harmonicznych stosunek pozostaje sprawą fundamentalną, ale docenienie tych pojawiających się trendów zapewnia kontekst dla przyszłych projektów systemów i wyboru technologii.