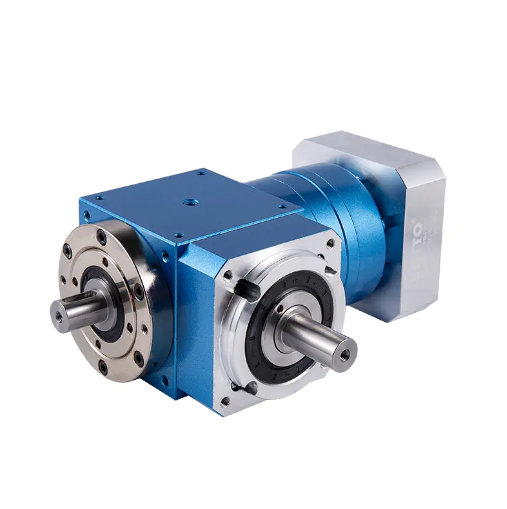

Helikalna skrzynia biegów przekładni Planetary Reducer Serie

Reduktor planetarny

Reduktory planetarne są szeroko stosowane w wielu gałęziach przemysłu ze względu na ich wydajność...

Zobacz szczegółyW świecie precyzyjnego sterowania ruchem i przenoszenia mocy przekładnia planetarna stanowi kamień węgielny doskonałości inżynieryjnej. Ta konstrukcja skrzyni biegów, znana ze swoich kompaktowych rozmiarów, wysokiej wydajności i wyjątkowego rozkładu obciążenia, jest niezbędna w niezliczonych gałęziach przemysłu. Jednakże, gdy wymagania przesuwają się w stronę zastosowań wymagających ogromnej siły obrotowej w ograniczonej przestrzeni, przekładnia planetarna o wysokim momencie obrotowym zostaje niekwestionowanym mistrzem. Ten obszerny przewodnik zagłębia się w zawiłości tych solidnych, potężnych urządzeń, badając zasady ich projektowania, krytyczne zastosowania i kluczowe kryteria wyboru. Będziemy poruszać się po konkretnych niszach, odpowiadając na typowe zapytania, takie jak jaki jest maksymalny moment obrotowy dla przekładni planetarnej , Przekładnia planetarna o wysokim momencie obrotowym do robotyki , konstrukcja przekładni planetarnej o dużej gęstości momentu obrotowego , jak obliczyć moment obrotowy w układzie przekładni planetarnej i niuanse przekładnia planetarna vs przekładnia cykloidalna dla wysokiego momentu obrotowego . Rozumiejąc te elementy, inżynierowie i decydenci mogą określić optymalne rozwiązanie skrzyni biegów dla najbardziej wymagających wyzwań.

Przed przystąpieniem do szczegółowego omówienia wariantów charakteryzujących się wysokim momentem obrotowym należy zapoznać się z podstawową mechaniką, która sprawia, że przekładnie planetarne wyjątkowo nadają się do tak wymagających zadań. Zestaw przekładni planetarnej, znany również jako zestaw przekładni planetarnej, składa się z trzech głównych elementów: centralnego koła słonecznego, wielu przekładni planetarnych obracających się wokół koła słonecznego oraz koła koronowego (lub pierścienia), które otacza cały układ. Przekładnie planetarne są utrzymywane razem i rozmieszczone w odstępach za pomocą wspornika. Ta genialna konfiguracja umożliwia przenoszenie momentu obrotowego i redukcję prędkości wieloma równoległymi ścieżkami.

Synergia pomiędzy komponentami zapewnia przekładni planetarnej jej niezwykłe właściwości. Każda część odgrywa kluczową rolę w ogólnej wydajności systemu i jego zdolności do radzenia sobie z dużymi obciążeniami.

Zasada podziału obciążenia jest najważniejsza. W przeciwieństwie do prostej pary kół zębatych z równoległymi wałem, w której jeden ząb przenosi całe obciążenie, układ planetarny rozdziela przenoszony moment obrotowy pomiędzy kilka przekładni planetarnych. Taki rozkład znacząco zmniejsza naprężenia na poszczególnych zębach przekładni, minimalizuje zużycie i umożliwia uzyskanie bardziej zwartej konstrukcji, która pozwala na obsługę tej samej mocy w porównaniu z innymi architekturami. Ta nieodłączna cecha bezpośrednio odpowiada na pytanie o konstrukcja przekładni planetarnej o dużej gęstości momentu obrotowego . Gęstość momentu obrotowego odnosi się do wielkości momentu obrotowego przenoszonego na jednostkę objętości lub ciężaru. Konstrukcja planetarna, z wieloma ścieżkami obciążenia i koncentrycznym układem, z natury oferuje jedną z najwyższych gęstości momentu obrotowego dostępnych w technologii przekładni, co czyni ją idealną do zastosowań o ograniczonej przestrzeni i masie, takich jak przemysł lotniczy, robotyka i maszyny mobilne.

Unikalne możliwości przekładni planetarnych o wysokim momencie obrotowym sprawiają, że są one preferowanym wyborem w dziedzinach, w których nie ma kompromisów w zakresie mocy, precyzji i zwartości. Zastosowania te często obejmują uruchamianie pod dużym obciążeniem, pracę przy małych prędkościach z ogromną siłą lub wymagają precyzyjnej kontroli ruchu przy zmiennym oporze.

W nowoczesnej robotyce, od ciężkich ramion przemysłowych po zwinne roboty mobilne, przegubowe siłowniki wymagają połączenia wysokiego momentu obrotowego, niskiego luzu i kompaktowych rozmiarów. A Przekładnia planetarna o wysokim momencie obrotowym do robotyki ma kluczowe znaczenie w przegubach obrotowych ramion robotów, gdzie musi podnosić, ustawiać i manipulować znaczącymi ładunkami z dużą powtarzalnością. Kompaktowa konstrukcja pozwala na uzyskanie bardziej eleganckich profili ramion, a wysoka gęstość momentu obrotowego zapewnia mocne ruchy bez nadmiernego ciężaru na stawie, poprawiając ogólną dynamikę systemu i efektywność energetyczną. Ponadto sztywność i sztywność skrętna precyzyjnych przekładni planetarnych są niezbędne do utrzymania dokładności podczas operacji wymagających dużej siły, takich jak montaż, spawanie lub obróbka skrawaniem wykonywana przez roboty.

Branże takie jak górnictwo, budownictwo i przeładunek materiałów opierają się na sprzęcie, który może generować ogromne siły. Przekładnie planetarne o wysokim momencie obrotowym można znaleźć w:

W takich środowiskach trwałość i niezawodność są równie ważne jak zdolność przenoszenia momentu obrotowego. Przekładnie muszą wytrzymywać obciążenia udarowe, ciągłą pracę i często trudne warunki środowiskowe.

Napędy pochylenia i odchylenia turbin wiatrowych są typowymi zastosowaniami charakteryzującymi się wysokim momentem obrotowym i niską prędkością. Przekładnie planetarne służą do regulacji kąta łopatek (kontrola nachylenia) w celu optymalizacji przechwytywania mocy oraz do obracania gondoli (kontrola odchylenia) w stronę wiatru. Systemy te muszą działać niezawodnie przez dziesięciolecia przy minimalnej konserwacji, często w odległych i odsłoniętych lokalizacjach. Wysoki moment obrotowy jest niezbędny do poruszania masywnymi zespołami łopatek wbrew silnym siłom wiatru, a zwarta, zintegrowana konstrukcja układów planetarnych idealnie sprawdza się w ograniczonej przestrzeni gondoli.

Wybór odpowiedniej przekładni planetarnej o wysokim momencie obrotowym to złożony proces, który wykracza poza zwykłe dopasowanie numeru momentu obrotowego. Aby zapewnić optymalną wydajność, trwałość i integrację z całym systemem, należy wziąć pod uwagę kilka powiązanych ze sobą specyfikacji.

Podstawowym pytaniem, przed którym stoją inżynierowie, jest: jaki jest maksymalny moment obrotowy dla przekładni planetarnej . Ważne jest, aby rozróżnić różne wartości momentu obrotowego podawane przez producentów, ponieważ przekroczenie tych wartości granicznych może prowadzić do katastrofalnej awarii.

Dlatego przy określaniu specyfikacji przekładni należy przeanalizować profil momentu obrotowego aplikacji – identyfikując zarówno ciągły moment roboczy, jak i wszelkie przewidywane zdarzenia szczytowe – aby wybrać jednostkę, której znamionowy i szczytowy moment obrotowy bezpiecznie przekraczają te wartości przy odpowiednim współczynniku bezpieczeństwa.

Prawidłowa integracja wymaga dokładnych obliczeń. Podstawową kompetencją jest zrozumienie jak obliczyć moment obrotowy w układzie przekładni planetarnej . Podstawowa zależność dotyczy przełożenia skrzyni biegów i wydajności.

Wyjściowy moment obrotowy (T_out) przekładni planetarnej można wyprowadzić z wejściowego momentu obrotowego (T_in), przełożenia skrzyni biegów (i) i sprawności mechanicznej (η). Wzór jest ogólnie wyrażany jako: T_out ≈ T_in * i * η. Należy zauważyć, że w przekładni redukcyjnej (gdzie prędkość wyjściowa jest mniejsza niż prędkość wejściowa) wyjściowy moment obrotowy jest mnożony. Przełożenie skrzyni biegów „i” definiuje się jako prędkość wejściową podzieloną przez prędkość wyjściową. W przypadku prostego stopnia planetarnego ze stałym kołem koronowym, wejściem na słońcu i wyjściem na wsporniku stosunek wynosi 1 (liczba zębów na kole koronowym / liczba zębów na kole słonecznym). Jednak obliczenie dokładnego momentu obrotowego wymaga również uwzględnienia współczynnika eksploatacyjnego, który uwzględnia obciążenia dynamiczne, godziny pracy i warunki otoczenia. Ponadto należy znać wejściowy moment obrotowy silnika, który oblicza się na podstawie mocy silnika (P w kW) i prędkości obrotowej (n w obr./min): T_in = (9549 * P) / n. Obliczenia te stanowią podstawę niezawodnego projektu układu napędowego.

Chociaż przekładnie planetarne doskonale sprawdzają się w wielu scenariuszach wymagających wysokiego momentu obrotowego, nie są jedyną opcją. Powszechnym i ważnym porównaniem jest przekładnia planetarna vs przekładnia cykloidalna dla wysokiego momentu obrotowego . Każda technologia ma wyraźne zalety i kompromisy, dzięki czemu nadaje się do różnych profili zastosowań.

Napęd cykloidalny, oparty na zasadach ruchu cykloidalnego, wykorzystuje elementy w kształcie tarczy z występami zazębiającymi się z kołkami na nieruchomym pierścieniu. Konstrukcja ta zapewnia wyjątkową odporność na obciążenia udarowe, bardzo wysokie współczynniki redukcji w jednym stopniu i często mniejszy luz. Może jednak mieć nieco niższą wydajność, zwłaszcza przy niższych przełożeniach, i może wytwarzać więcej wibracji przy dużych prędkościach ze względu na ruch kinematyczny. Z kolei przekładnia planetarna zapewnia zazwyczaj wyższą wydajność w szerokim zakresie przełożeń, płynniejszą pracę przy wyższych prędkościach wejściowych i doskonałą gęstość momentu obrotowego. Jego głównymi ograniczeniami w przypadku wyjątkowo dużych obciążeń udarowych może być poleganie na precyzyjnym zazębieniu kół zębatych, chociaż nowoczesne konstrukcje są bardzo wytrzymałe. Wybór często sprowadza się do konkretnych priorytetów zastosowania: bardzo wysoka obciążalność udarowa i jednostopniowe, bardzo wysokie przełożenie preferują przekładnię cykloidalną, podczas gdy wysoka wydajność, płynna praca i doskonała gęstość momentu obrotowego sprzyjają przekładniom planetarnym.

| Funkcja | Przekładnia planetarna o wysokim momencie obrotowym | Napęd cykloidalny (dla wysokiego momentu obrotowego) |

|---|---|---|

| Gęstość momentu obrotowego | Bardzo wysoki | Wysoka |

| Jednostopniowy współczynnik redukcji | Zwykle od 3:1 do 10:1 (wyżej w przypadku wielu etapów) | Może być bardzo wysoki (np. 30:1 do 100:1) w jednym etapie |

| Wydajność | Bardzo wysoki (often >95% per stage) | Wysoka, but can be slightly lower, especially at very high ratios |

| Luz | Można wykonać bardzo nisko przy precyzyjnej produkcji | Zwykle bardzo niski lub zerowy luz |

| Odporność na obciążenie udarowe | Wysoka | Wyjątkowy |

| Płynność operacyjna | Bardzo płynnie, szczególnie przy wyższych prędkościach | Gładki na wyjściu, ale wejście może podlegać wibracjom z powodu ruchu dysku |

| Typowe zastosowania | Robotyka, pojazdy AGV, precyzyjna automatyka przemysłowa, pakowanie, wciągarki. | Robotyka o dużej wytrzymałości, obrót dźwigu, sprzęt górniczy, zastosowania z ekstremalnymi obciążeniami udarowymi. |

Teoretyczne zalety przekładni planetarnej można zrealizować jedynie poprzez skrupulatną produkcję i zaawansowaną inżynierię. Wydajność, szczególnie w zastosowaniach wymagających wysokiego momentu obrotowego i dużej precyzji, jest bezpośrednio powiązana z jakością materiałów, dokładnością profili zębów przekładni i integralnością procesu montażu.

Dla firmy takiej jak BEITTO, specjalizującej się w precyzyjnych reduktorach planetarnych, dbałość o precyzję jest najważniejsza. Stosowanie zaawansowanych technologii badawczo-rozwojowych i skrupulatnych procesów produkcyjnych, takich jak te doskonalone w wiodących światowych centrach produkcyjnych, to nie tylko deklaracja jakości, ale konieczność techniczna. Przekładnia o wysokim momencie obrotowym wymaga doskonałego podziału obciążenia pomiędzy przekładniami planetarnymi. Jakakolwiek niedokładność geometryczna zębów przekładni, niewspółosiowość łożysk lub niedoskonałość w rozstawie otworów wspornika spowodują, że jedna przekładnia planetarna będzie przenosić nieproporcjonalną część obciążenia. Prowadzi to do przedwczesnego zużycia, zwiększonego hałasu, zmniejszonej wydajności, a ostatecznie do niższej rzeczywistej zdolności przenoszenia momentu obrotowego i krótszej żywotności niż zamierzono. Precyzyjna produkcja zapewnia rozkład obciążenia zgodnie z teoretycznym projektem, maksymalizując potencjał i niezawodność skrzyni biegów. Obejmuje to najnowocześniejsze maszyny do obwiedniowania i szlifowania kół zębatych, współrzędnościowe maszyny pomiarowe (CMM) do weryfikacji oraz kontrolowane środowiska montażowe.

Elementy przekładni planetarnej o wysokim momencie obrotowym poddawane są ogromnym cyklicznym naprężeniom. Wybór stali stopowych na przekładnie i wały w połączeniu z precyzyjnymi procesami obróbki cieplnej, takimi jak nawęglanie i hartowanie, ma kluczowe znaczenie. Tworzy to twardą, odporną na zużycie powierzchnię na zębach przekładni, która wytrzymuje naprężenia kontaktowe, zachowując jednocześnie wytrzymały, plastyczny rdzeń, który pochłania obciążenia udarowe i zapobiega kruchemu pękaniu. Równie istotna jest jakość łożysk podtrzymujących nośnik planetarny i wały. Muszą mieć wysoką nośność dynamiczną i być precyzyjnie naprężone, aby zminimalizować ugięcie pod obciążeniem, co bezpośrednio wpływa na sztywność skrętną systemu i dokładność pozycjonowania. Stosowane są również zaawansowane metody obróbki powierzchni i smary, aby zminimalizować tarcie i zużycie, dodatkowo zwiększając wydajność i trwałość, szczególnie w kontekście osiągnięcia najwyższej jakości konstrukcja przekładni planetarnej o dużej gęstości momentu obrotowego gdzie każdy komponent musi działać optymalnie.

Poza standardowymi produktami katalogowymi, najbardziej wymagające zastosowania często wymagają niestandardowych rozwiązań. Głębokie partnerstwo inżynieryjne pozwala na dostosowanie skrzyń biegów do konkretnych potrzeb. Może to obejmować modyfikację przełożenia skrzyni biegów, zmianę konfiguracji wału wejściowego/wyjściowego, zastosowanie specjalnych uszczelek do trudnych warunków (IP67/IP69K), włączenie zintegrowanych czujników do monitorowania stanu lub zaprojektowanie kompletnego systemu mechatronicznego z dopasowanym serwomotorem. Lokalizacja BEITTO na terenie dedykowanego krajowego parku przemysłowego komponentów elektromechanicznych zapewnia ekosystem sprzyjający tak zaawansowanej inżynierii i integracji, ułatwiając współpracę i dostęp do wyspecjalizowanych łańcuchów dostaw. To całościowe podejście od projektu do gotowego produktu gwarantuje, że przekładnia planetarna o wysokim momencie obrotowym nie jest tylko elementem, ale doskonale zintegrowanym czynnikiem wpływającym na wydajność maszyny użytkownika końcowego.

Wybór właściwej przekładni planetarnej o wysokim momencie obrotowym to strategiczna decyzja, która wpływa na wydajność, niezawodność i całkowity koszt posiadania maszyny. Wymaga systematycznego podejścia, które równoważy wymagania techniczne z ograniczeniami praktycznymi.

Stosując się do tej metodologii, inżynierowie mogą odejść od niejasnej potrzeby „ Przekładnia planetarna o wysokim momencie obrotowym do robotyki " lub maszyny przemysłowe według precyzyjnej specyfikacji technicznej, która gwarantuje pomyślną i trwałą realizację.

Krajobraz przekładni o wysokim momencie obrotowym stale się rozwija. Trendy obejmują rosnącą integrację inteligentnych funkcji, takich jak wbudowane czujniki do konserwacji predykcyjnej, rozwój jeszcze bardziej kompaktowych i lekkich konstrukcji z wykorzystaniem zaawansowanych kompozytów i technik produkcyjnych, takich jak produkcja przyrostowa niektórych komponentów, a także dążenie do wyższej wydajności w celu spełnienia światowych standardów energetycznych. Co więcej, zapotrzebowanie na bardzo niski luz i wysoką sztywność w robotyce współpracującej i zaawansowanej automatyce będzie w dalszym ciągu napędzać innowacje w precyzyjnych technikach produkcji i montażu kół zębatych. Zrozumienie tych trendów pozwala projektantom zabezpieczyć swój sprzęt na przyszłość i wykorzystać najnowsze osiągnięcia w technologii przekładni planetarnych, aby zyskać przewagę konkurencyjną.

Podsumowując, przekładnia planetarna o wysokim momencie obrotowym to wyrafinowane i wszechstronne rozwiązanie inżynieryjne, które wypełnia lukę pomiędzy potężnym ruchem i precyzyjnym sterowaniem. Od zrozumienia jego podstawowych mechanizmów i obliczenia jego możliwości, po porównanie go z alternatywami i docenienie kluczowej roli precyzyjnej produkcji, niezbędna jest wszechstronna baza wiedzy. Odpowiadając na kluczowe pytania dotyczące maksymalnego momentu obrotowego, zastosowań robotycznych, gęstości momentu obrotowego, obliczeń i porównań technologii, niniejszy przewodnik zapewnia podstawę do podejmowania świadomych decyzji, które zapewnią sukces każdego układu napędowego o wysokiej wydajności.