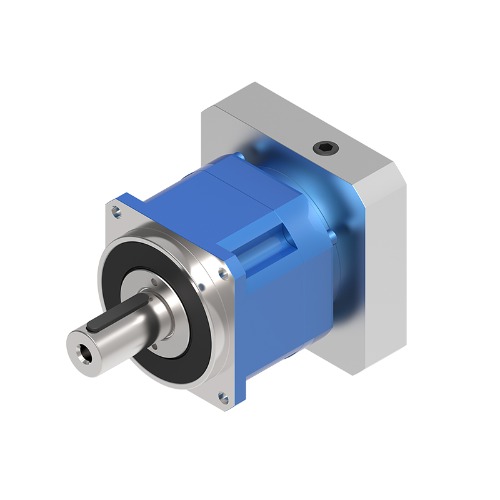

Reduktor planetarny o zintegrowanej strukturze, niskoszumowy, seria AHS

Reduktor planetarny

Reduktory planetarne zajmują ważne miejsce w dziedzinie automatyki przemysłowej. Precyzyjna konst...

Zobacz szczegółyW sercu wielu precyzyjnych systemów sterowania ruchem leży potężna kombinacja: silnik krokowy i przekładnia planetarna. Silnik krokowy to bezszczotkowy silnik elektryczny prądu stałego, który dzieli pełny obrót na kilka równych kroków. Zapewnia doskonałą kontrolę położenia i moment obrotowy przy niskich prędkościach. Jednak powszechnym ograniczeniem jest redukcja momentu obrotowego wraz ze wzrostem prędkości silnika. Niezbędnym partnerem staje się tutaj przekładnia planetarna, zwana także przekładnią epicykliczną. Integrując a przekładnia planetarna z silnikiem krokowym inżynierowie mogą znacznie zwiększyć wyjściowy moment obrotowy, jednocześnie zmniejszając prędkość wyjściową, optymalizując w ten sposób osiągi silnika w zastosowaniach wymagających wysokiego momentu obrotowego przy niskich i średnich prędkościach. Kompaktowy i solidny charakter przekładni planetarnych, charakteryzujący się współosiowymi wałami wejściowymi i wyjściowymi oraz dużą gęstością mocy, sprawia, że idealnie pasują do precyzyjnego sterowania oferowanego przez silniki krokowe.

Synergia pomiędzy tymi dwoma komponentami tworzy rozwiązanie, które jest większe niż suma jego części. Główne przyczyny tej integracji są wieloaspektowe. Po pierwsze, powoduje to znaczny wzrost wyjściowego momentu obrotowego. Skrzynia biegów mnoży moment obrotowy silnika przez współczynnik w przybliżeniu równy przełożeniu skrzyni biegów, pomniejszony o straty wydajności. Pozwala to na użycie mniejszego, bardziej ekonomicznego silnika krokowego w celu osiągnięcia tego samego wysokiego momentu obrotowego, który w innym przypadku wymagałby znacznie większego i droższego silnika. Po drugie, poprawia rozdzielczość systemu. Podczas gdy sam silnik krokowy ma stały kąt kroku (np. 1,8° na krok), skrzynia biegów zmniejsza ten kąt poprzez przełożenie. Na przykład przekładnia 10:1 spowodowałaby, że wał wyjściowy poruszałby się jedynie o 0,18° na krok silnika, umożliwiając dokładniejsze i bardziej precyzyjne pozycjonowanie. Ponadto skrzynia biegów pomaga zmniejszyć bezwładność obciążenia odbijaną z powrotem do silnika. To dopasowanie bezwładności ma kluczowe znaczenie dla zapobiegania utracie kroku i zapewniania stabilnej, czułej kontroli, szczególnie podczas szybkich cykli przyspieszania i zwalniania.

Przekładnia planetarna składa się z kilku kluczowych elementów współpracujących ze sobą. Centralnym elementem jest koło słoneczne, które napędzane jest bezpośrednio przez wał wejściowy połączony z silnikiem krokowym. Wokół koła słonecznego znajduje się wiele kół planetarnych, zwykle trzy lub cztery, które są zamontowane na wsporniku. Te koła obiegowe zazębiają się jednocześnie z kołem słonecznym i pierścieniem zewnętrznym z zębami wewnętrznymi, zwanym kołem koronowym lub kołem pierścieniowym. Gdy koło słoneczne się obraca, napędza koła obiegowe, które toczą się po wewnętrznej stronie nieruchomego koła koronowego. Obrót przekładni planetarnych napędza nośnik planety, który jest połączony z wałem wyjściowym. Takie rozwiązanie pozwala na równomierne rozłożenie momentu obrotowego na wiele przekładni planetarnych, co skutkuje wysokim momentem obrotowym, kompaktowymi rozmiarami i wyjątkową sztywnością skrętną przy minimalnym luzie.

Wybór odpowiedniej przekładni planetarnej jest krytycznym krokiem w projektowaniu wydajnego i niezawodnego układu ruchu. Nieprawidłowy wybór może prowadzić do przedwczesnej awarii, zmniejszenia wydajności lub niedokładnego pozycjonowania. Proces obejmuje staranną ocenę kilku kluczowych parametrów, które muszą być zgodne zarówno z charakterystyką silnika krokowego, jak i wymaganiami aplikacji. Nie chodzi tylko o wybór przełożenia skrzyni biegów; chodzi o zrozumienie wzajemnego oddziaływania pomiędzy momentem obrotowym, prędkością, bezwładnością i ograniczeniami fizycznymi. W tej sekcji omówione zostaną najważniejsze czynniki, które należy wziąć pod uwagę, zapewniając uporządkowane podejście do nawigacji w procesie selekcji i zapewniając optymalną kompatybilność pomiędzy silnikiem krokowym a przekładnią planetarną.

Aby podjąć świadomą decyzję, należy szczegółowo przeanalizować kilka specyfikacji technicznych. Parametry te decydują o wydajności przekładni i jej przydatności do zamierzonego zadania.

Przełożenie przekładni jest podstawowym parametrem określającym zależność pomiędzy prędkością wejściową (po stronie silnika) a prędkością wyjściową (po stronie obciążenia). Wyższe przełożenie zapewnia większe zwielokrotnienie momentu obrotowego i większą redukcję prędkości. Wybór przełożenia wymaga równowagi: przełożenie zbyt wysokie może utrudnić osiągnięcie pożądanej prędkości wyjściowej, natomiast przełożenie zbyt niskie może nie zapewnić wystarczającego momentu obrotowego. Wymagany współczynnik można obliczyć w oparciu o żądaną prędkość wyjściową i dostępną prędkość silnika lub w oparciu o moment obrotowy wymagany przez obciążenie i moment obrotowy zapewniany przez silnik.

Przekładnia musi być przystosowana do wymagań ciągłego i szczytowego momentu obrotowego w danym zastosowaniu. Przekroczenie znamionowego momentu obrotowego może spowodować katastrofalną awarię przekładni. Dodatkowo istotne są obciążenia poprzeczne i obciążenia wzdłużne. Określają one maksymalne dopuszczalne siły promieniowe i osiowe, jakie można przyłożyć do wału wyjściowego. Zastosowania wykorzystujące koła pasowe, koła zębate lub paski mogą generować znaczne obciążenia promieniowe, które muszą być przenoszone przez łożyska wyjściowe skrzyni biegów, nie powodując nadmiernego zużycia lub awarii.

Luz to luz kątowy pomiędzy współpracującymi zębatkami, mierzony na wale wyjściowym, gdy wejście jest nieruchome. Niski luz jest niezbędny w zastosowaniach wymagających dużej dokładności pozycjonowania, takich jak robotyka lub systemy CNC. Sprawność przekładni wskazuje procent mocy wejściowej pomyślnie przesłanej na moc wyjściową; Przekładnie planetarne są znane ze swojej wysokiej sprawności, często wahającej się od 95% do 98% na stopień. Wreszcie, należy wziąć pod uwagę oczekiwaną żywotność, często wyrażaną w godzinach pracy, w oparciu o cykl pracy aplikacji i środowisko operacyjne.

Dokładne obliczenie wymaganego momentu obrotowego jest najważniejszym krokiem w zapewnieniu żywotności systemu. Proces polega na określeniu momentu obrotowego potrzebnego do przyspieszenia bezwładności obciążenia i pokonania wszelkich stałych przeciwstawnych sił. Całkowity moment obrotowy wymagany na wale wyjściowym skrzyni biegów jest sumą momentu przyspieszającego (Ta) i stałego momentu obrotowego (Tc). Moment przyspieszający wyznacza się na podstawie bezwładności i wymaganego współczynnika przyspieszenia (T a = J * α), gdzie J to całkowita bezwładność układu na wale wyjściowym, a α to przyspieszenie kątowe. Stały moment obrotowy obejmuje siły takie jak tarcie, grawitacja (w osiach pionowych) i siły procesowe (np. Docisk). Gdy wyjściowy moment obrotowy (T na zewnątrz ) jest znany, wymagany moment obrotowy silnika (T silnik ) można obliczyć na podstawie przełożenia skrzyni biegów (R) i sprawności (η): T silnik = T na zewnątrz / (R * η). Konieczne jest uwzględnienie współczynnika bezpieczeństwa, zwykle pomiędzy 1,5 a 2, aby uwzględnić nieprzewidziane zmiany i zapewnić niezawodne działanie. Jak obliczyć wymagania dotyczące momentu obrotowego dla układów skrzyni biegów z silnikiem krokowym to podstawowa umiejętność każdego inżyniera, pozwalająca uniknąć typowych pułapek związanych z niedowymiarowaniem lub przewymiarowaniem systemu.

Decyzja o zastosowaniu przekładni planetarnej zapewnia wiele korzyści, które bezpośrednio zwiększają wydajność i możliwości systemu sterowania ruchem. Integracja ta przekształca nieodłączne cechy silnika krokowego, eliminując jego słabe strony i wzmacniając jego mocne strony. Korzyści wykraczają poza proste zwielokrotnienie momentu obrotowego i wpływają na dynamikę systemu, powierzchnię fizyczną i długoterminową niezawodność. Zrozumienie tych korzyści jasno wyjaśnia, dlaczego to połączenie jest tak powszechne w różnych branżach, od automatyki przemysłowej i technologii medycznej po przemysł lotniczy i elektronikę użytkową.

Najbardziej bezpośrednią i oczywistą korzyścią jest radykalny wzrost dostępnego wyjściowego momentu obrotowego. Przekładnie planetarne są znane ze swojej zdolności do przenoszenia wysokiego momentu obrotowego w kompaktowej obudowie. Tę wysoką gęstość mocy osiąga się poprzez rozłożenie przenoszonego obciążenia na wiele przekładni planetarnych. Oznacza to, że przy danej średnicy zewnętrznej przekładnia planetarna może przenieść znacznie większy moment obrotowy niż inne typy przekładni, takie jak przekładnie z wałem równoległym czy przekładnie ślimakowe. Pozwala to projektantom wybrać mniejszy, bardziej ekonomiczny silnik krokowy, aby osiągnąć ten sam wyjściowy moment obrotowy, co prowadzi do oszczędności w zakresie kosztów, masy i przestrzeni. Kompaktowa, współosiowa konstrukcja upraszcza również mechaniczną integrację z istniejącymi zespołami.

Chociaż silniki krokowe są z natury dokładne, ich rozdzielczość jest ograniczona przez ich natywny kąt kroku. Przekładnia planetarna skutecznie zwiększa rozdzielczość układu poprzez przełożenie przekładni. Na przykład silnik krokowy 1,8° (200 kroków/obrót) w połączeniu z przekładnią 10:1 daje ruch wyjściowy o 0,18° na krok, w efekcie tworząc 2000 kroków na obrót na wale wyjściowym. Ta większa rozdzielczość umożliwia bardziej precyzyjne pozycjonowanie, co ma kluczowe znaczenie w zastosowaniach takich jak optyczne systemy pozycjonowania, precyzyjne dozowanie i mikroobróbka. Co więcej, zmniejszenie odległości kątowej na krok może sprawić, że ruch będzie wydawał się płynniejszy na wyjściu.

Podstawową zasadą w sterowaniu ruchem jest to, że w idealnym przypadku bezwładność obciążenia powinna być równa lub mniejsza od bezwładności wirnika silnika, aby zapewnić optymalną reakcję i zapobiec niestabilności. W wielu zastosowaniach bezwładność obciążenia jest znacznie większa niż bezwładność silnika. Skrzynia biegów zmniejsza bezwładność obciążenia odbitego do silnika o kwadrat przełożenia. Na przykład skrzynia biegów 10:1 zmniejsza odbitą bezwładność 100-krotnie (10²). To dopasowanie bezwładności umożliwia silnikowi krokowemu szybsze przyspieszanie i zwalnianie obciążenia oraz z większą kontrolą, minimalizując ryzyko utraty kroku i oscylacji. Rezultatem jest solidniejszy i dynamicznie reagujący system.

Unikalny zestaw zalet oferowanych przez duet silnika krokowego i przekładni planetarnej sprawia, że jest to preferowane rozwiązanie w szerokim zakresie zastosowań w różnych gałęziach przemysłu. To połączenie doskonale sprawdza się w scenariuszach wymagających wysokiego momentu obrotowego, precyzyjnego pozycjonowania, zwartości i niezawodnego działania w wymagających środowiskach. Od precyzyjnego przenoszenia ciężkich ładunków po zapewnianie drobnych regulacji wrażliwego sprzętu, systemy te stanowią mechaniczny szkielet nowoczesnej automatyki i maszyn precyzyjnych. Ich wszechstronność i solidność zapewniają ich ciągłe znaczenie zarówno w uznanych, jak i powstających dziedzinach technologii.

W świecie robotyki przegubowe siłowniki wymagają wysokiego momentu obrotowego w kompaktowej obudowie, aby przegubowe ramiona robota i wysoki moment obrotowy silnik krokowy z przekładnią planetarną dla ramion robotycznych jest kwintesencją rozwiązania tego zapotrzebowania. Wysoka gęstość momentu obrotowego pozwala na mocne ruchy bez nieporęcznych elementów, a niski luz zapewnia precyzyjne i powtarzalne pozycjonowanie efektora końcowego. Ma to kluczowe znaczenie w przypadku zadań takich jak montaż, pick-and-place, spawanie i malowanie. Pojazdy sterowane automatycznie (AGV) również wykorzystują te systemy do dokładnego sterowania kołami i mechanizmów sterujących.

Medycyna wymaga najwyższej niezawodności, precyzji i często możliwości sterylizacji. Przekładnie planetarne z silnikiem krokowym można znaleźć w szerokiej gamie urządzeń medycznych, w tym w robotach chirurgicznych, instrumentach do sekwencjonowania DNA, pompach infuzyjnych, zaworach respiratorów i zautomatyzowanych systemach obsługi próbek. Ich zdolność do zapewnienia płynnego, precyzyjnego i kontrolowanego ruchu ma kluczowe znaczenie dla bezpieczeństwa pacjenta oraz dokładności procedur diagnostycznych i terapeutycznych. Często kompaktowa natura tych napędów jest znaczącą zaletą w urządzeniach medycznych o ograniczonej przestrzeni.

Maszyny przemysłowe do pakowania, drukowania i tekstyliów działają z dużymi prędkościami i wymagają precyzyjnej synchronizacji wielu osi. Przekładnie planetarne zapewniają moment obrotowy niezbędny do napędzania rolek, krajarek i podajników, a silnik krokowy zapewnia doskonałe pasowanie i synchronizację. Przykładowo w maszynie pakującej z dużą dokładnością kontrolują długość podawania folii, natomiast w drukarce precyzyjnie przesuwają papier. Trwałość przekładni planetarnych zapewnia długowieczność nawet w trudnych warunkach przemysłowych przy ciągłej pracy.

Zastosowania takie jak pozycjonowanie anteny satelitarnej, ruch teleskopu, sterowanie wiązką lasera i stoły obrotowe CNC wymagają bardzo dużej rozdzielczości kątowej i dużej dokładności pozycjonowania. Zwiększona rozdzielczość zapewniana przez przekładnię w połączeniu z momentem trzymającym silnika krokowego sprawia, że ta kombinacja jest idealna do tych zadań. System może wykonywać niezwykle małe, kontrolowane ruchy, a następnie stabilnie utrzymywać swoją pozycję przed zakłóceniami zewnętrznymi, co jest kluczowym wymogiem krokowa przekładnia planetarna do zastosowań związanych z precyzyjnym pozycjonowaniem .

W przemyśle lotniczym komponenty muszą być lekkie, niezawodne i zdolne do pracy w ekstremalnych warunkach. Układy silników krokowych i przekładni planetarnych są stosowane w różnych zastosowaniach siłowników, takich jak sterowanie klapami, regulacja czujników i zawory sterujące. Ich zdolność do zapewniania wysokiego momentu obrotowego bez polegania na skomplikowanych układach hydraulicznych jest ich główną zaletą. Wytrzymałość konstrukcji przekładni planetarnej zapewnia działanie w warunkach wysokich wibracji i szerokich zakresów temperatur, dzięki czemu nadaje się do Przekładnia planetarna o niskim luzie do silnika krokowego w przemyśle lotniczym wykorzystuje.

Aby naprawdę opanować zastosowanie tych systemów, konieczne jest głębsze zrozumienie ich charakterystyki wydajności i nieodłącznych kompromisów. Wymaga to spojrzenia poza specyfikacje arkusza danych i zrozumienia, jak komponenty zachowują się w warunkach dynamicznych, jak wchodzą w interakcję z elektroniką napędu oraz jakie ograniczenia należy wziąć pod uwagę na etapie projektowania. Ta analiza techniczna obejmie takie aspekty, jak tłumienie rezonansów, zarządzanie temperaturą i krytyczny wybór pomiędzy różnymi klasami wydajności skrzyni biegów, zapewniając bardziej całościowe spojrzenie doświadczonemu projektantowi.

Luz to nieunikniony luz mechaniczny pomiędzy współpracującymi zębami przekładni, który powoduje powstanie martwej strefy, w której ruch wejściowy nie powoduje ruchu wyjściowego. W przypadku systemów pozycjonowania, zwłaszcza tych, które wymagają ruchu dwukierunkowego, najważniejsza jest minimalizacja luzów. Przekładnie planetarne są dostępne w różnych klasach luzów, często określanych jako precyzyjne, standardowe lub ekonomiczne. Precyzyjne przekładnie poddawane są specjalnym procesom produkcyjnym, wykorzystują materiały wyższej jakości i mogą zawierać konstrukcje zapobiegające luzom, aby osiągnąć bardzo niskie wartości (często poniżej 5 min łuku). Kompromisem jest znaczny wzrost kosztów. Wybór klasy luzu powinien być podyktowany wymaganiami dotyczącymi dokładności zastosowania; nie każdy system potrzebuje ultraprecyzyjnej jednostki, dzięki czemu ekonomiczna przekładnia planetarna do silników krokowych realną opcją dla wielu mniej wymagających zastosowań.

Poniższa tabela ilustruje typowe wartości luzów dla różnych klas przekładni planetarnych, pomagając inżynierom w dokonaniu świadomego wyboru w oparciu o wymagania dotyczące precyzji ich zastosowania.

| Klasa skrzyni biegów | Typowy zakres luzu (min łuku) | Odpowiednie zastosowania |

|---|---|---|

| Precyzja / wysoka wydajność | < 5 | Chirurgia robotyczna, pozycjonowanie optyczne, celowanie wojskowe |

| Standardowe | 5 - 15 | Ogólna automatyzacja, pakowanie, transport materiałów |

| Ekonomiczny | > 15 | Zastosowania lekkie, siłowniki drzwiowe, pozycjonowanie niekrytyczne |

Silniki krokowe są podatne na rezonans przy określonych prędkościach krokowych, co może powodować hałas, wibracje, a nawet pomijanie kroków. Dodanie przekładni planetarnej może zmienić częstotliwości rezonansowe systemu. Bezwładność odbijana przez skrzynię biegów może pomóc w stłumieniu tych rezonansów, potencjalnie zwiększając płynność pracy układu w szerszym zakresie prędkości. Jednakże sama skrzynia biegów może również wprowadzać rezonanse skrętne, jeśli jej częstotliwość własna jest wzbudzana przez impulsy krokowe silnika. Właściwa konstrukcja systemu, w tym zastosowanie napędów mikrokrokowych zapewniających płynniejsze przebiegi prądu, jest niezbędne, aby złagodzić te efekty i zapewnić stabilną pracę w całym zakresie prędkości.

Silniki krokowe mogą generować znaczne ciepło, szczególnie podczas utrzymywania pozycji przy wysokim poziomie momentu obrotowego. Ciepło to może zostać odprowadzone do skrzyni biegów. Chociaż przekładnie planetarne są bardzo wydajne, część energii jest tracona w postaci ciepła w wyniku tarcia między zębami przekładni i w łożyskach. Należy wziąć pod uwagę łączne wytwarzanie ciepła przez oba komponenty. Znamionowy ciągły wyjściowy moment obrotowy skrzyni biegów jest często ograniczony przez jej zdolność do rozpraszania ciepła bez uszkadzania smarowania lub komponentów. W przypadku wymagających cykli pracy niezwykle istotne jest zapewnienie, aby nie zostały przekroczone limity termiczne systemu. Może to wiązać się z obliczeniem oczekiwanych strat mocy, a w skrajnych przypadkach rozważeniem chłodzenia zewnętrznego lub wyborem przekładni o większym rozmiarze i wyższej masie termicznej.

Teoretyczna wyższość układu silnika krokowego i przekładni planetarnej może zostać zrealizowana w praktyce jedynie przy prawidłowej instalacji i starannej konserwacji. Niewłaściwy montaż, niewspółosiowość lub zaniedbanie mogą prowadzić do przedwczesnej awarii, zwiększonego luzu i pogorszenia wydajności. Przestrzeganie ustalonych wytycznych mechanicznych i operacyjnych ma kluczowe znaczenie dla maksymalizacji żywotności i zapewnienia niezawodności układu napędowego. W tej sekcji omówiono kluczowe praktyczne kroki i uwagi dotyczące obsługi, integracji i konserwacji tych precyzyjnych komponentów.

Podstawą trwałego systemu jest precyzyjny montaż mechaniczny. Wał silnika krokowego musi być idealnie dopasowany do wału wejściowego skrzyni biegów, aby uniknąć nakładania nadmiernych obciążeń promieniowych lub osiowych. Niewspółosiowość może powodować przedwczesne zużycie przedniego łożyska silnika i łożyska wejściowego skrzyni biegów, co prowadzi do awarii. Do połączenia silnika ze skrzynią biegów należy zastosować sprzęgła, które należy dobrać tak, aby kompensowały wszelkie drobne resztkowe niewspółosiowości (np. za pomocą mieszków lub sprzęgieł belkowych). Silnik i przekładnię należy zamontować na sztywnej, płaskiej powierzchni, aby zapobiec odkształceniom obudowy. Wszystkie śruby mocujące należy dokręcić równomiernie i z określonym momentem obrotowym, aby zapewnić bezpieczne i płaskie dopasowanie.

Przekładnie planetarne są zazwyczaj smarowane na cały okres eksploatacji smarem syntetycznym lub olejem podczas produkcji. Oznacza to, że w normalnych warunkach pracy nie wymagają dosmarowywania. Jednak kilka czynników może to zmienić. Ekstremalne temperatury robocze mogą z czasem spowodować rozkład smaru. Bardzo długie godziny pracy, duże obciążenia lub trudne warunki mogą wymagać okresowego smarowania lub nawet zmiany rodzaju smaru. Należy koniecznie zapoznać się z wytycznymi producenta dotyczącymi częstotliwości konserwacji i zalecanych środków smarnych. Oznaki wskazujące, że może być konieczna konserwacja, obejmują podwyższoną temperaturę roboczą, zmianę wysokości dźwięku (jęczenie lub zgrzytanie) lub zauważalny wzrost luzu.

Nawet przy prawidłowej instalacji mogą pojawić się problemy. Typowe problemy to nadmierny hałas, przegrzanie i przedwczesne zużycie. Hałasna praca często wskazuje na niewspółosiowość, nieprawidłowy montaż, niewystarczające smarowanie lub uszkodzone zęby przekładni. Przegrzanie może być spowodowane przeciążeniem, nadmiernym cyklem pracy, wysoką temperaturą otoczenia lub nieprawidłowym smarowaniem. Nagły wzrost luzu jest wyraźnym wskaźnikiem wewnętrznego zużycia lub uszkodzenia. Systematyczne rozwiązywanie problemów polega na izolowaniu podzespołów (silnika, sprzęgła, skrzyni biegów) i sprawdzaniu każdej potencjalnej przyczyny. Zrozumienie tych typowych trybów awarii i ich objawów jest kluczem do wdrożenia a niestandardowa konstrukcja przekładni planetarnej do określonych zastosowań silników krokowych co pozwala uniknąć tych pułapek od samego początku.